专题:风机变桨轴承的疲劳寿命分析

发布时间:2022/02/21

1、背景描述

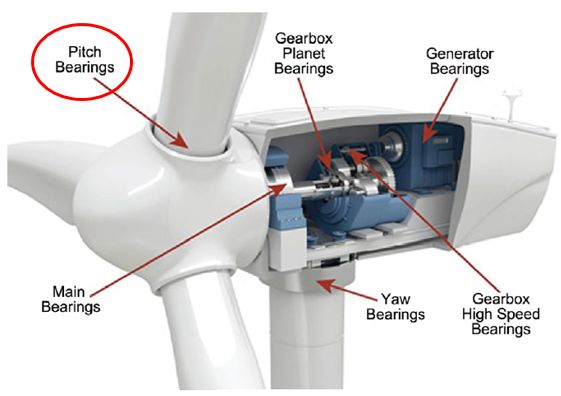

风机的运行环境恶劣,变桨轴承作为变桨系统的关键零部件,与叶片直接相连,所承受的载荷极其复杂。且由于安装位置高,维护成本较高,故对变桨轴承的可靠性要求极高,因此风机变桨轴承的疲劳寿命一直是风机领域的研究热点。

图 风机的内部结构与变桨轴承位置

2、 基于结构强度的轴承寿命预测理论

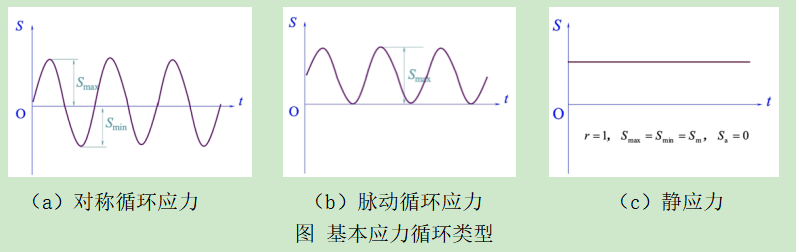

扰动载荷通过图形或载荷谱来描述,其中最简单的扰动载荷为恒幅应力循环载荷,基本参量为最大应力Smax和最小应力Smin,通过这两个基本参量可导出疲劳计算的参量:应力范围、应力幅、平均应力、应力比。

应力比是最小应力和最大应力之比,可以反应载荷的循环特征。

当应力比R为-1时,此时最小应力和最大应力等大方向,则扰动应力为对称循环应力;当应力比R为0时,此时最小应力为0,则扰动载荷为脉动循环应力;当应力比R为1时,此时最小应力等于最大应力,代表载荷不随时间变化,则扰动载荷为静载荷或恒定载荷,见下图(a)(b)(c)。

图 基本应力循环类型

2.1基于L-P理论的疲劳寿命理论

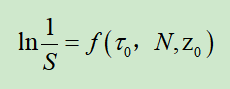

轴承计算寿命一般依据经典的Lundberg-Palmgren 理论(L-P理论),基于诸多实验佐证,L-P理论给出了结构在循环载荷作用下的幸存概率式:

式中,π0—最大剪切应力;z0—最大剪切深度;N—应力循环次数。

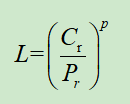

L-P理论中关于轴承寿命理论计算一般分为两种,一种是通过计算出轴承额定动载荷及所受当量动载荷后利用寿命公式计算出轴承疲劳寿命。另一种是通过计算得出轴承内外圈接触载荷分布,推算出内圈与外圈的寿命大小,最后得到完整轴承的疲劳寿命大小。

(1)轴承寿命简化计算公式:

式中,L—轴承的基本额定寿命;Cr—轴承的基本额定动载荷;Pr—轴承当量动载荷。

(2)基于ISO准则的轴承寿命计算:

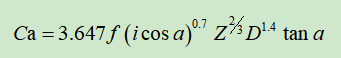

轴承基本额定动载荷计算公式为:

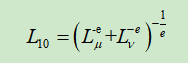

Lundberg-Palmgren 理论认为轴承寿命取决于内外圈寿命。通过计算出轴承内外圈接触载荷分布,分别得出了内外圈疲劳寿命,进而得到了轴承整体结构寿命大小:

式中,Lu,Lv分别为轴承内、外圈的疲劳寿命。

对变桨轴承的载荷和寿命完整计算过程感兴趣的读者,可以参考相关文献。

2.2 应力寿命分析

应力-寿命分析法又称名义应力法,其分析流程为:首先基于理论计算或有限元数值模拟出结构疲劳易失效部位的最大应力及最小应力值,再基于Von-Mises畸变能理论求解出等效平均应力、等效应力幅,根据不同的疲劳数值模型计算出结构不同的反向弯曲应力,最后通过线性累积损伤理论计算出结构疲劳寿命。

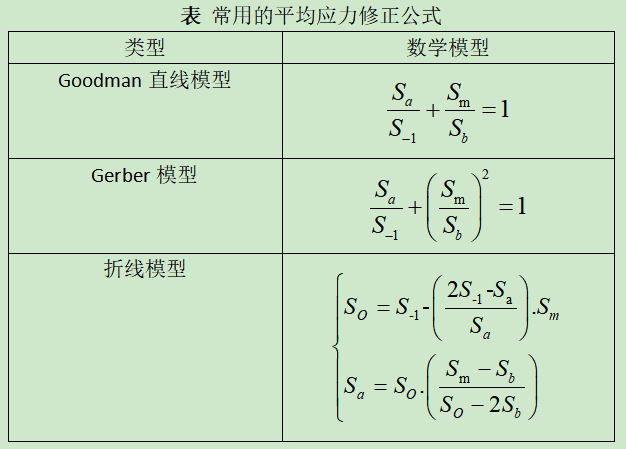

基于名义应力法进行结构疲劳寿命计算的前提条件是所受外载平均应力为零,因为S-N曲线表述为零均值特征应力与疲劳寿命之间的关系,因此当外载平均应力不为零时,无法通过S-N曲线进行疲劳寿命研究,需要对平均应力进行修正,将其修正为符合S-N曲线进行寿命计算的对称循环应力,最后依据S-N曲线进行结构的应力疲劳寿命研究。

表 常用的平均应力修正公式

2.3 应变寿命分析

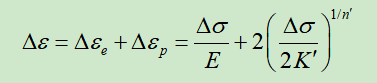

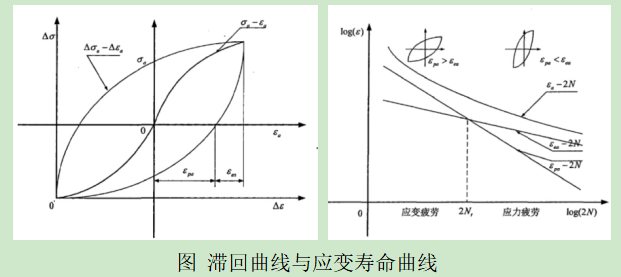

以顶点o’为起点,横坐标为应变变程△ε,纵坐标为应力变程△σ,通过绘制△σ-△ε的变化关系得到材料的滞回曲线。通过滞回曲线可得应力应变的实际加载信息,对于各向同性的材料,滞回曲线在坐标系内关于坐标原点中心对称。对照循环应力应变关系式可得滞回曲线的计算方程为:

通过对材料试件实施应力比R=-1的恒幅对称循环应力,获得应变幅εa、应力幅σa以及材料破坏寿命2Nf,得到应变寿命曲线。由图可得,小应变幅时对应寿命较大,当施加载荷小于一定值后构件的疲劳寿命趋于无穷大。

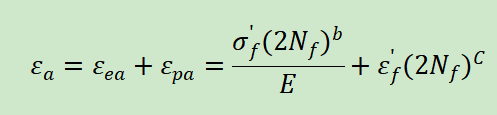

由上图弹性应变幅值和塑性应变幅值与寿命的关系,可定义疲劳寿命公式为:

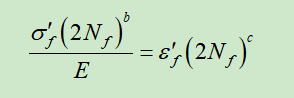

当εea=εpa时,即:

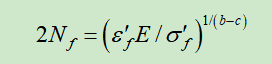

有:

此时2Nf叫做转变寿命,为区分应力疲劳与应变疲劳的计算转换点。

3、基于名义应力法的疲劳寿命研究

本文主要考虑弹性材料下的变桨轴承寿命研究,采取应力-寿命法对轴承寿命进行分析,通过对极限载荷工况及疲劳载荷谱下的结构寿命进行计算校核,以达到使用寿命要求的目的。应力-寿命法的前提是结构变形以弹性为主,忽略局部塑性变形。

3.1极限载荷下的轴承寿命计算

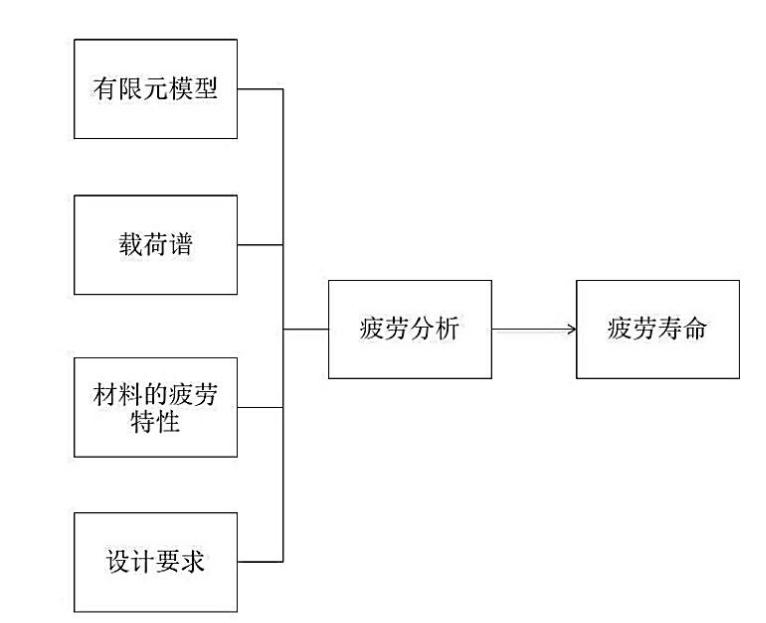

基于风电变桨轴承极限载荷工况,将滚道滚珠接触子模型导入到疲劳软件读取应力分析结果进行应力疲劳寿命分析。疲劳分析具体流程如下。

图 寿命计算流程图

(1)载荷定义与处理

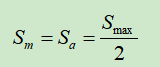

为满足轴承极限工况下的寿命要求,采取等效载荷谱的形式来模拟轴承实际交变载荷谱,通过设置如下图恒定幅值载荷谱,采取滚道最大接触载荷Qmax作为载荷谱中的峰值,谷值定义为0。因此平均载荷及最大接触载荷关系为:

图 恒定幅值载荷谱

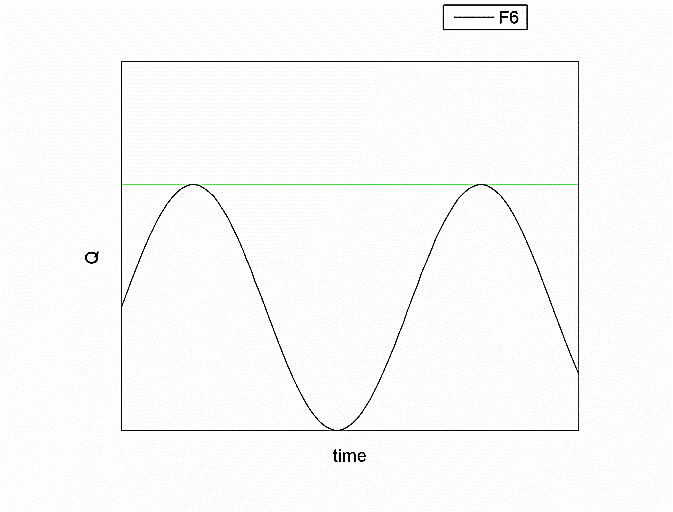

(2)S-N曲线修正与计算方法

S-N曲线是材料在特定循环特征值下应力与寿命之间的关系曲线,结构的不同加工处理过程也会导致SN曲线的不同,因此在结构疲劳寿命分析过程需尽可能地考虑加工精度、工艺条件等,此时可以综合运用SN曲线来描述材料疲劳性能。

疲劳寿命结果的可靠性取决于材料的真实性,疲劳软件材料库中的材料属性均为经过无数次疲劳实验统计归纳总结所得,具有实际参考价值,在材料库中选取42CrMo材料属性,由软件进行修正后得到42CrMo的S-N曲线如下图所示。

图 42CrMo的S-N曲线

3.2结果分析

工程设计中对于应力-寿命方法下的结构疲劳计算,通常采用Goodman修正法,及Von Mises应力组合。从而求解结构应力疲劳寿命。

而当结构材料的疲劳数据比较单一时,通常引入平均应力修正法,工程实践常用的有古德曼法(Goodman)和格伯法(Gerber)。

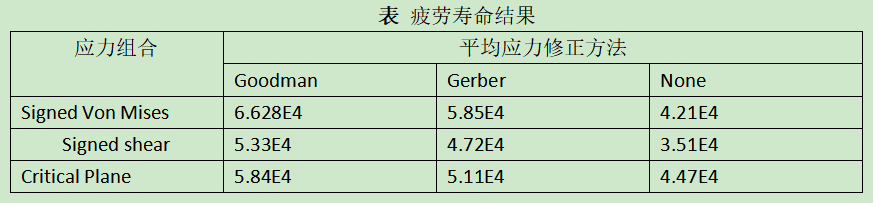

为充分考虑寿命影响因素,分别使用Signed Von Mises、Signed shear、Critical Plane三种不同的应力组合方法,古德曼和格伯平均应力修正方法并考虑了不使用应力修正方法,基于以上方法进行组合寿命计算,最后得出9组疲劳寿命结果,见下表。当应力组合采用剪切应力方法时疲劳寿命结果要略小于其他应力组合方法。

表 疲劳寿命结果

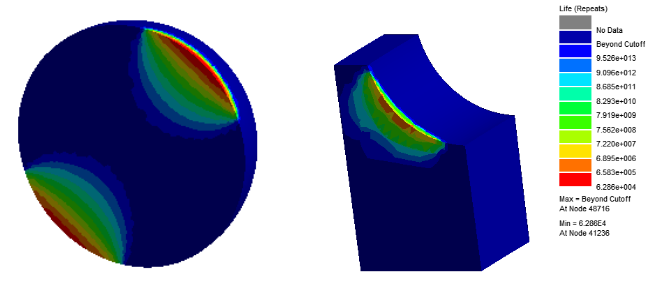

图 基于Von Mises的疲劳寿命结果

由云图可看出主要失效区域集中在滚道与滚珠接触区域,该区域疲劳寿命最短。主要损伤位置为滚道接触次表面,最小疲劳寿命为6.28E4 r,主要损伤位置与变桨轴承实际疲劳损坏位置高度一致,说明采用的数值模拟方法具有一定可靠性,可为后续变桨轴承寿命计算提供参考。

3.3、下节预告

在下一篇文章中,我们将针对变桨轴承的疲劳寿命问题,重点讲述模型处理、软件实现以及硬化层因素、载荷因素、表面粗糙度、材料弹塑性对轴承疲劳寿命的影响,感兴趣的读者可以持续关注。